| >>Topへ戻る >>「Research Lab. Report」タイトルリストへ戻る |

|

|||||||||||||||||||||||||||

| Apollo Diamond inc.がCVD法で合成したダイヤモンドとElement Six(De Beers Industrial Diamond Division)が研究目的で製造したCVD合成ダイヤモンドの宝石学的研究を行った。これらはブラウン〜ほぼ無色のタイプIIで、一般的な鑑別検査のみで天然ダイヤモンドと識別するのはたいていの場合困難である。しかし、その特徴的なオレンジ色の紫外線蛍光と、タイプIIの天然ダイヤモンドに普遍的に見られる“タタミ”パターンの歪複屈折の欠如が合成起源を示唆し、フォト・ルミネッセンス(PL)分析とカソード・ルミネッセンス(CL)分析等のラボラトリーの技術を複合させることで明確に識別することが出来る。 はじめに 1990年代に入って、合成ダイヤモンドが宝石市場に流通するようになり、業界関係者にもその存在は広く知られるようになった。これらのほとんどは2ct以下の黄色のIbタイプであるが、IIaタイプのカラレス、IIbタイプのブルーも存在する。最近では照射と熱処理により、ピンク〜レッドもしくはパープルにされたものもある。 しかし、これらはすべて高温高圧(HPHT)法で合成されたものであり、公表されている鑑別方法も高温高圧法に必然的な成長環境や結晶形態に依存している。 Rapaport Newsによると、2003年8月に米国・ボストン・マサチューセッツのApollo Diamond inc.が、CVD法で合成したダイヤモンドを宝石用に販売する計画を明らかにした。Apollo Diamond inc.では、カット可能な厚さ2mm以上の高品質のCVDダイヤモンドを製造する技術があり、これらは天然には稀産なタイプIIダイヤモンドに匹敵するものであるとしている。また、カットされた製品にはレーザー刻印を施す等、完全に情報開示を行うとしているが、HPHT処理と同様にCVDダイヤモンドは一般的な鑑別機器では識別できないとしている。 宝石業界ではあまり注意が払われていないCVDダイヤモンドであるが、研究者の間では、ここ数年、CVD法による合成において、厚さ数mmレベルの高品質のダイヤモンドが製造できることはよく知られている。CVDダイヤモンドが、ただちに宝石業界を席巻するとは考え難い。しかし、10年以上前に、Chatham Created Gemsが高温高圧法の合成ダイヤモンドを販売すると声明を出してから現在の状況があるように、今後、鑑別技術者はもとよりすべての業界関係者はCVDダイヤモンドの動向に注意を向けなければならない。 CVD合成とは 気相に含まれる原子や分子の吸着反応、熱分解などを利用して結晶を成長させる技術を気相成長法という。この結晶の成長過程で、化学反応を伴う場合を化学気相成長・CVD(Chemical Vapor Deposition)、物理的に成長する場合を物理気相成長・PVD(Physical Vapor Deposition)という。 ダイヤモンドの合成において、炭素の結晶であるダイヤモンドが熱力学的に安定な高温高圧下で合成される場合、一般に高圧合成法あるいは高温高圧法と呼ばれている。これに対して、気相成長法とは、ダイヤモンドが熱力学的に不安定な低い温度・圧力の領域(たいていは大気圧の1/10程度)において、ダイヤモンドの原料となる炭素を含むメタンなどの有機化合物の気体を解離させ、ラジカルと呼ばれる活性状態にして、800℃〜1000℃程度に維持した基板上にダイヤモンドを析出させる方法である。基板が単結晶のダイヤモンド(天然であっても高温高圧法による合成であっても)であれば単結晶のダイヤモンドが成長するが、シリコンやタングステンあるいはモリブデン等が用いられた場合は成長しても多結晶のダイヤモンドとなる。また、原料ガスを活性化させるためには比較的大きなエネルギーを与える必要があり、その方法にはフィラメントによる加熱(熱フィラメント法)、マイクロ波によるプラズマ加熱(マイクロ波プラズマ法)、高周波によるプラズマ加熱(高周波プラズマ法)、燃焼炎による加熱(燃焼炎法)等のいくつかの手法がある。これらの中でマイクロ波プラズマ法はCVD法としては大面積にわたる合成には不向きであるが、高品質の大型単結晶を合成するのに適している(図-1)。

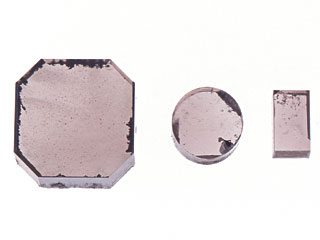

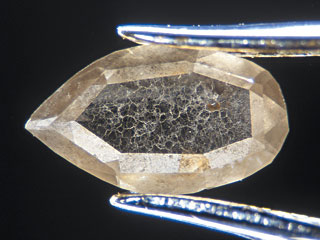

歴史的背景 1952年、米国Union Carbide Corp.のEversoleは、炭素を含むガスから低圧化でダイヤモンドがホモエピタキシャル成長をすることを明らかにした。1956年には旧ソ連のDerjaguinがCVD法でダイヤモンドの合成に成功したと発表した。これらの方法は成長速度が極めて遅く、またダイヤモンドと同時にグラファイトが生成してしまい、その都度反応を止める必要があった。その後、基礎研究が重ねられたが、1981年、無機材質研究所の松本らが開発した熱フィラメントCVD法の成功は大きなブレイクスルーとなった。続いて同所の加茂らによってマイクロ波CVD法が開発された。この方法は実験に再現性があり、品質の良い結晶が育成できるとして注目された。 1986年1月1日、国内のメジャー紙の朝刊に『お酒からダイヤモンドができた』という日本工業大学の広瀬氏の記事が掲載された。これは学術的な意義に加えて、低圧下で気体や液体からダイヤモンドが出来るという事実を広く一般に伝達した。 CVD法は高温高圧法に比べて装置が小型かつ簡便であり、多結晶であれば任意の形状にコーティングできることから、機械工具へのコーティング、半導体素子のヒートシンク、赤外線・放射線の窓材やエレクトロニクス分野でもその応用が期待されている。 試料および方法 本研究には計9ピースのCVDダイヤモンドを用いた。 3ピースは、Element Six(De Beers Industrial Diamond Division)が研究目的で製造したもので、DTC Research Centreから貸与されたものである(写真-1)。これらのうち2ピースはスクエア・カットされた褐色味を帯びたもので、1ピースは平板状に原石研磨されたほぼ無色であった。Element Sixでは1980年代後半からCVDダイヤモンドの宝石への利用の可能性とその看破について研究を始めている。 6ピースは、Apollo Diamond inc.が製造したもので、これらは販売品ではなく、European Gemological Laboratory(EGL)のBranko Deljanin氏から借用したものである(写真-2)。これらのうち4ピースはカットされていたが、2ピースはas grown(未研磨)の原石のままであった(写真-3)。また、2ピースは淡色化のためにHPHT処理が施されていた(写真-4)。

CVDダイヤモンドの鑑別 -基本的な考え方- CVDダイヤモンドは高温高圧法に比べて装置の反応容器の大型化が容易であるため、大型ダイヤモンドの合成法として発展していく可能性を秘めている。しかし、成長速度が極めて遅いために厚膜成長が困難である。1980年代前半の技術では、0.5ctのブリリアント・カットを得るための膜厚を成長させるためにおよそ4ヶ月、1ctを得るためには半年かかる計算となる。この成長速度の問題を解決するために{100}面を{111}面に比べて優先的に成長させる条件(原料ガスの種類や濃度、基板の温度等)を維持させながら{100}基板上にエピタキシャル成長させる必要がある。また、最近の研究では窒素ガスを添加することで成長速度が増大することが分かっており、好条件下では100μm/h以上の高速成長が可能である。 このようなCVD法における成長環境と天然ダイヤモンドの成長環境の相違が両者を識別するキーポイントとなる。すなわち、成長したダイヤモンドの結晶形態(図-2)、取り込まれる不純物元素の相違等である。

|

|||||||||||||||||||||||||||

|